ばねって何?役割と重要性をわかりやすく解説!

ばねとは、金属を使って「圧縮・伸縮・ねじり」の動きを持たせた部品です。この特性を活かし、私たちの生活のあらゆる場面で利用されています。たとえば、自動車のサスペンションや電化製品の部品にばねが使われているのです。では、ばねには具体的にどんな役割があるのでしょうか?いくつかのポイントを見てみましょう。

- 衝撃吸収:ばねは物体の衝撃を吸収し、破損を防ぐ役割がある

- 振動抑制:振動を和らげ、機械や製品の安定性を保つ

- エネルギー貯蔵:力を加えられると縮んだり伸びたりし、そのエネルギーを蓄える

- 位置決め:特定の場所で物を固定するために利用

例えば、あなたが車に乗るときの「乗り心地の良さ」はサスペンションに使われるばねがあるおかげ。ばねが衝撃や振動を吸収することで、快適な乗り心地を保っているのです。

Point:ばねは衝撃吸収や振動抑制など、様々な役割を持ち、生活を支える重要な部品です。ばねの存在によって、製品の品質や耐久性が大きく向上しています。

ばねの種類と特徴を徹底解説!

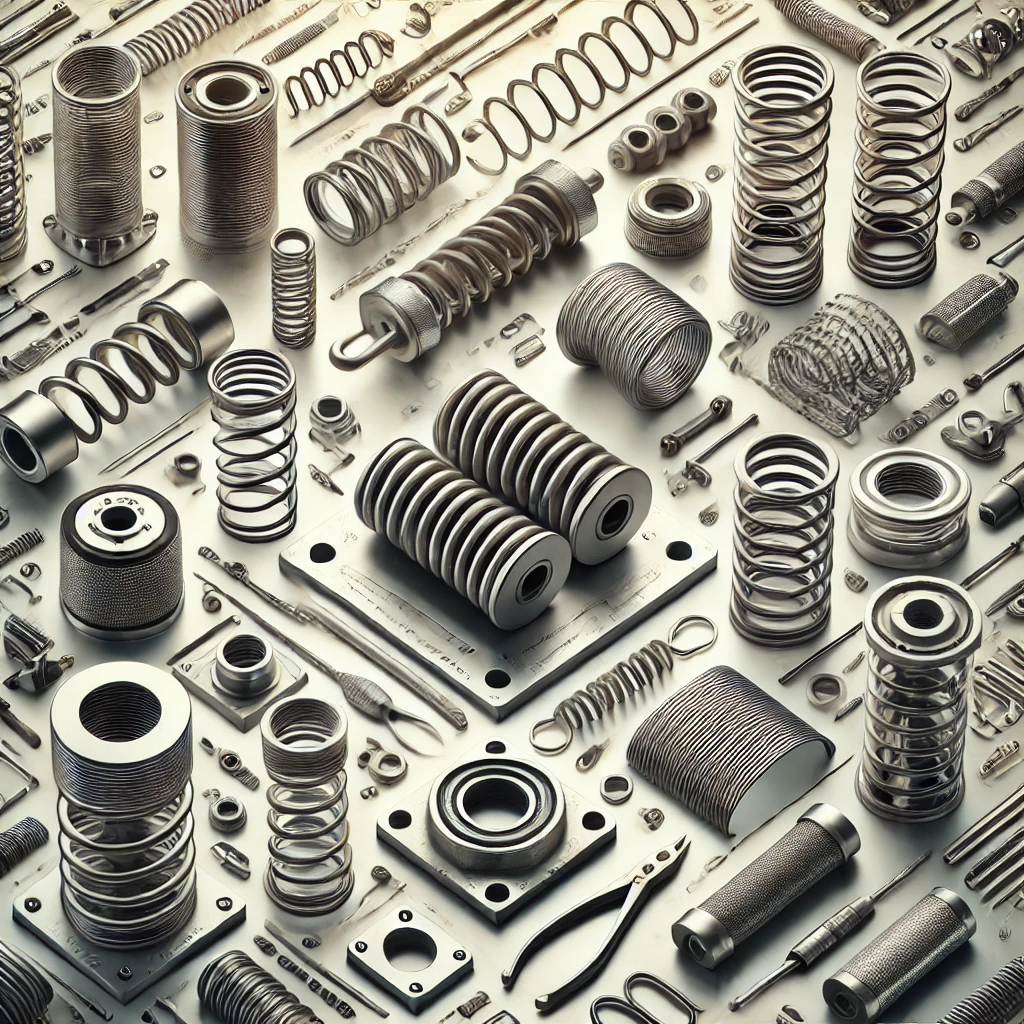

ばねには形状や用途によって多種多様な種類があり、それぞれ異なる役割を果たしています。ここでは代表的なばねの種類と特徴を紹介します。

コイルばね

- 形状:らせん状に巻かれたばね

- 特徴:圧縮力や引張力に強く、エネルギーの蓄積と放出が得意

- 用途:自動車のサスペンション、機械の衝撃吸収装置など

コイルばねは、最も一般的なばねの一種。特に、力を吸収して跳ね返す性質を持っているので、車のサスペンションなどに使われています。振動を吸収し、車が滑らかに進むのに欠かせません。

板ばね

- 形状:薄い金属板を曲げたばね

- 特徴:曲げの力に強く、安定した位置保持が得意

- 用途:自動車のリーフスプリング、家電製品の部品など

板ばねは金属板を利用したばねで、主に曲げの力を利用します。自動車のリーフスプリングなどで、衝撃を吸収しつつ形状を保つ役割を担っています。

トーションバー

- 形状:棒状のばね

- 特徴:ねじりの力に強く、回転方向にエネルギーを蓄積できる

- 用途:自動車のサスペンションや産業機械

トーションバーは、棒のような形をしたばねで、ねじれによるエネルギーの蓄積に優れています。特に、自動車の足回りや産業機械に使われ、ねじりの力で衝撃や振動を吸収します。

渦巻きばね

- 形状:渦巻き状のばね

- 特徴:回転力に強く、蓄積したエネルギーを一定の力で放出できる

- 用途:時計の内部構造や巻き取り機構など

渦巻きばねは時計や巻き取り機構などで使用され、回転によるエネルギー蓄積と放出が得意です。時計の内部にある渦巻きばねが、時間の精度を保ちながら動力を伝えています。

Point:ばねには「コイルばね」「板ばね」「トーションバー」「渦巻きばね」など多様な種類があり、形状や用途によってその役割が異なります。

ばね製造の基本工程を解説!製造方法を知ろう

ばねは複雑な工程を経て製造されています。それぞれの工程に重要な意味があり、製品の品質に直結するため、しっかりとした管理が求められます。ここでは、ばね製造の代表的な工程を見ていきましょう。

ワイヤーセッティング

最初の工程は「ワイヤーセッティング」です。ばねを作るためのワイヤー(ばね材料)を機械にセットする作業です。この段階で、材料の特性や使用するばねの種類に応じて最適な材料を選択することが重要です。

機械加工(コイリング)

次に「コイリング」という工程に移ります。ここでは、ワイヤーをコイル状に巻き付けることで、ばねの基本形状を形成します。この工程では、ばねの形状や巻きの強度を調整し、目的に応じたばねを作り上げます。

熱処理

ばねの弾力性や強度を高めるために「熱処理」が行われます。熱処理には「低温焼きなまし」や「高温焼き入れ」があり、ばねに必要な物性を付与します。熱処理は、ばねの寿命や耐久性に大きな影響を与えるため、非常に重要な工程です。

表面処理(メッキ処理)

ばねの耐食性や耐久性を向上させるために「表面処理」が行われます。主に亜鉛メッキやニッケルメッキなどが施され、ばねを錆びから守ります。場合によってはショットピーニングと呼ばれる表面強化処理も行われ、ばねの強度が高められます。

検査と品質管理

最後に、製品が基準を満たしているかどうかを検査します。寸法、強度、耐久性などを厳しくチェックし、基準を満たしたものだけが出荷されます。ばねは機械や車の重要なパーツの一部であるため、高い品質が求められるのです。

Point:ばねの製造工程には「ワイヤーセッティング」「機械加工」「熱処理」「表面処理」「検査と品質管理」があり、それぞれがばねの品質を左右する重要な役割を果たしています。

冷間成形と熱間成形の違い|どちらが適しているの?

ばねの製造には「冷間成形」と「熱間成形」の2種類の方法があります。この違いを理解することは、適切なばねを選ぶうえで大切です。

冷間成形

冷間成形は、材料を常温で加工する方法です。小型で精密なばねや、強度が求められるばねに適しています。この成形方法は、材料の硬さや強度が維持されやすく、加工後のばねが非常に硬くなる特徴があります。

熱間成形

一方で、熱間成形は材料を高温で加工する方法です。大型のばねや、複雑な形状のばねに適しており、成形しやすいのが特徴です。熱間成形によって材料の柔軟性が増し、加工の自由度が高まります。

Point:冷間成形は小型で強度の高いばねに、熱間成形は大型で複雑な形状のばねに適しています。用途に応じた成形方法の選択が重要です。

ばね製造で使用される素材とその特性

ばねに使われる素材は、ばねの性能や耐久性を大きく左右します。以下に、代表的な素材とその特性をまとめました。

| 素材 | 特性 | 主な用途 |

|---|---|---|

| 低合金鋼 | 強度・耐久性が高く、コストパフォーマンスが良い | 自動車部品、機械部品 |

| ステンレスばね鋼 | 耐食性が高く、錆びにくい | 医療機器、食品産業 |

| チタン | 軽量で耐食性が高い | 航空機、医療機器 |

| 銅 | 導電性が高く、特殊用途向け | 電子機器、電気部品 |

Point:ばねに使われる素材は、耐久性や用途に応じて選ぶことが重要です。低合金鋼やステンレスばね鋼、チタン、銅など、それぞれの特性を活かして最適なばねが製造されています。

ばねの不具合とその対策

ばねには、使用環境や負荷によってさまざまな不具合が発生することがあります。ここでは、代表的な不具合とその対策を解説します。

折損

金属疲労や過負荷が原因でばねが折れることがあります。素材の選定や適切な設計で予防できます。

へたり

長期間の使用でばねが弾力を失い、元の形に戻らなくなる現象です。定期的なメンテナンスや負荷管理で対応します。

変形

過剰な力や不適切な取り付けが原因でばねが変形することがあります。取り扱いの注意や設置の見直しが必要です。

Point:ばねの不具合には「折損」「へたり」「変形」があり、適切な設計や定期的なメンテナンスで防止できます。