アルミダイカスト技術は複雑な形状のアルミニウム部品を量産する方法です。自動車から家電製品に至るまで、幅広い業界でこの技術が用いられています。ここでは、ダイカスト法の概要と、アルミダイカストの製造プロセスについて解説します。

目次

アルミダイカストとは?

アルミダイカストは、融点が低く、優れた流動性を持つアルミニウムを使用して、金型に高圧で充填し冷却・固化させる製造技術です。このプロセスにより、精密で複雑なデザインの部品を一貫して高品質で製造することが可能です。

主な利用分野:

- 自動車産業:エンジン周辺、xEV向けハウジングなど

- 産業製品:装置筐体、ロボティクスアームなど

- その他:カメラのフレーム、医療機器のケーシングなど

ダイカスト法の解説

ダイカスト法は、精度が高く再現性に優れているため、複雑な形状や細かいディテールを持つ部品の製造に適しています。

ダイカスト法のメリット:

- 高精度:金型に形状を緻密に再現できる

- 高効率:一度に多数の部品を製造できる

- コスト削減:余分な材料を使わずに製造可能

用語解説:

- 金型(ダイ):製品の形状を決定する型

- 高圧注入:溶けた金属を金型に押し込む工程

- 冷却・固化:金型内での迅速な冷却プロセス

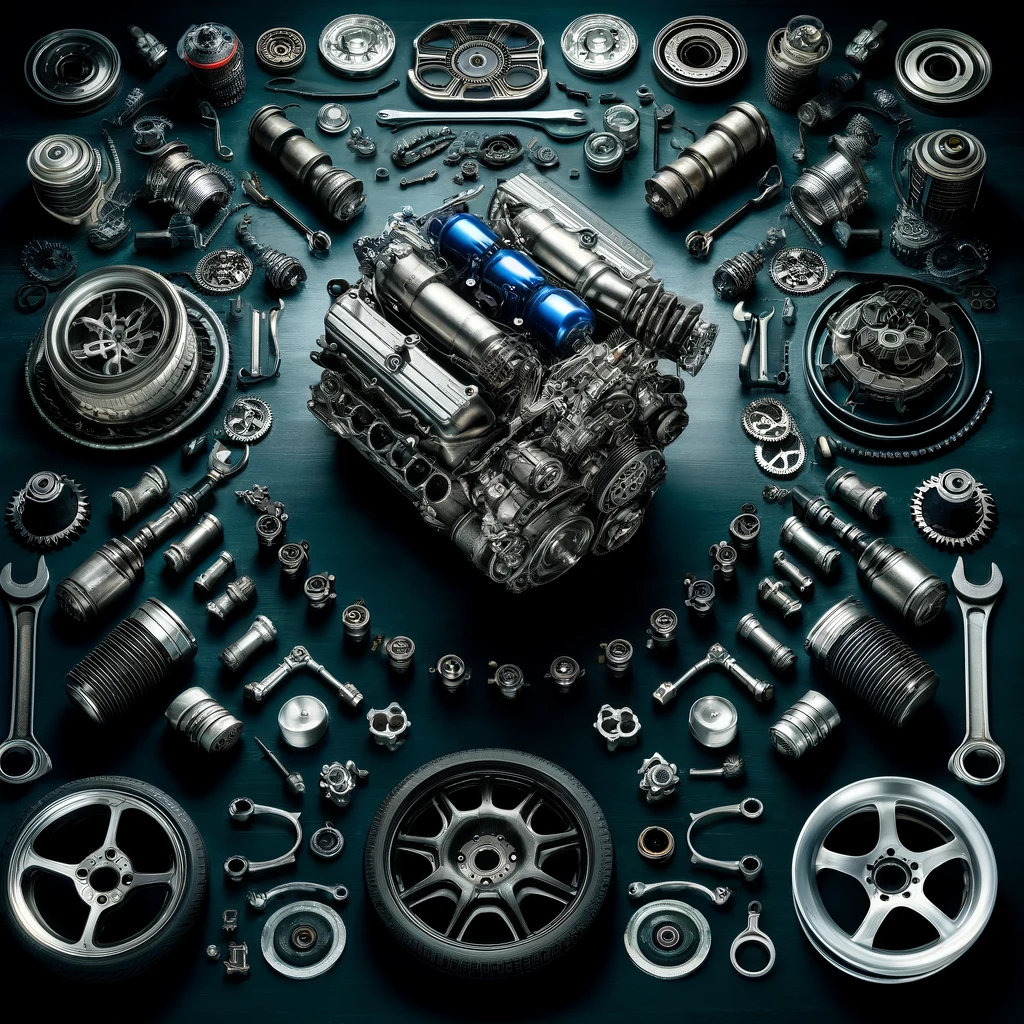

アルミダイカストの製造プロセス

アルミダイカストの製造プロセスは、以下の三つの主要なステップから構成されています。この各ステップは、製品の品質と製造効率に直接影響を与えます。

- 溶解・保持:

- 目的:アルミニウム合金を適切な温度まで溶解し、使用準備をします。

- 方法:専用の溶解炉でアルミニウムを溶かし、一定の温度で保持します。

- 注入:

- 目的:溶解したアルミニウムを金型に高速で注入し、形状を形成します。

- 方法:高圧を使って金型の細部にまでアルミニウムを押し込みます。

- 取り出し&仕上げ:

- 目的:固化したアルミニウム部品を金型から取り出し、必要に応じて後加工を行います。

- 方法:部品を取り出した後、バリ取りや研磨、塗装などの仕上げ作業を行います。

Point

アルミダイカストは、その速度とコスト効率から多くの製造業で利用されており、製品開発の多様性と効率性を飛躍的に向上させます。

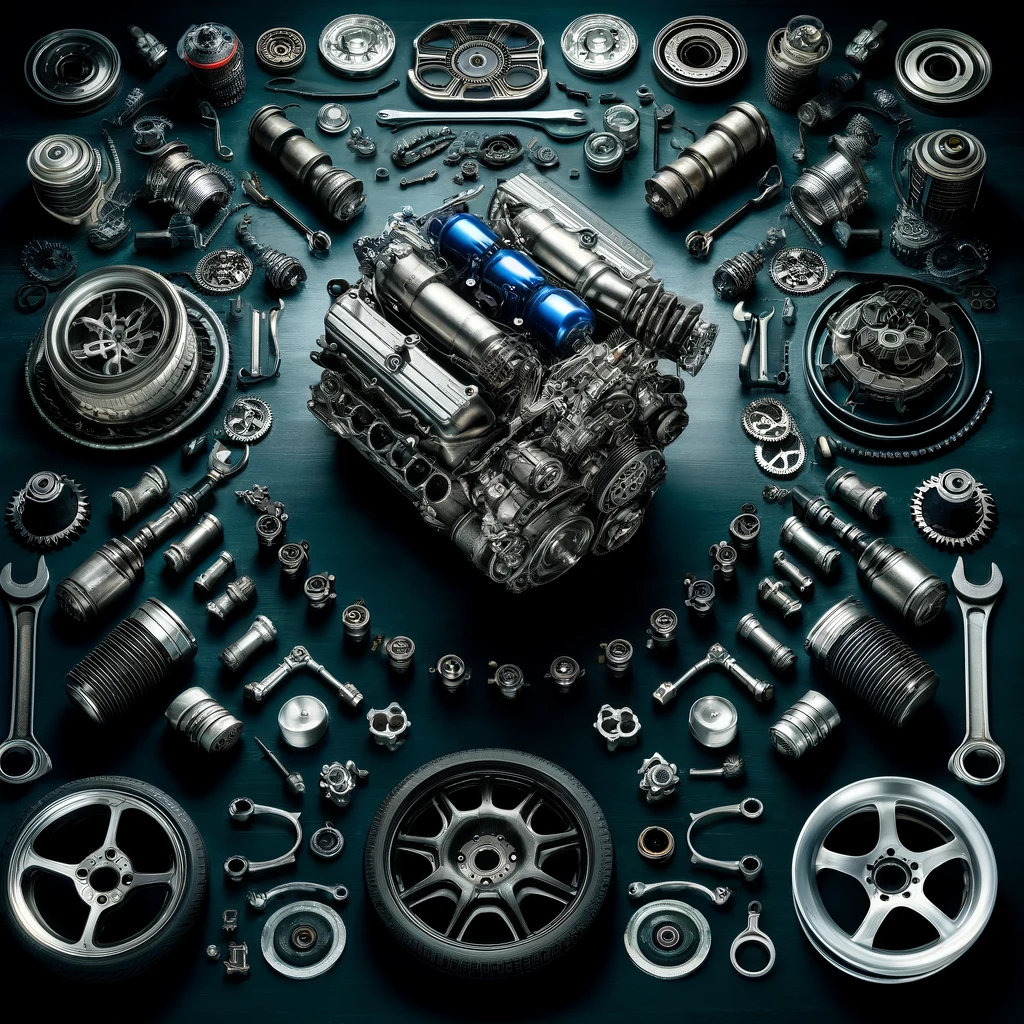

アルミダイカストの材料と特性:ADCシリーズとその適用

アルミダイカストは、軽量でありながら強度が高い製品を効率的に生産する方法として、多くの産業で利用されています。まずはアルミダイカストに使われる主要な材料からその特性、強度を向上させる方法について詳細に解説します。

アルミダイカストに使われるアルミの種類

アルミダイカストには様々なアルミニウム合金が使用されますが、その中でも特に使用されることが多いのがADC12です。以下、使用されるいくつかの材料の特性をまとめます。

- ADC12:

- 特徴: 耐熱性、耐腐食性に優れ、機械的性質が非常に良い。

- 用途: 自動車のエンジン部品や家電製品のコンポーネントなど。

- その他の材料:

- ADC1:優れた流動性と耐食性を持ち、装飾的な用途にも適しています。

- ADC3:ADC1に似ていますが、さらに高い耐熱性を持ちます。

- ADC5:耐熱性と耐摩耗性が強化された材料で、特に要求が厳しい環境に適しています。

製品の用途に応じて選ばれ、最適な性能を発揮します。

アルミダイカストの特徴

アルミダイカストは以下のような独特の特性を持っています

- 導電性: 電気を効率的に伝導します。

- 熱伝導性: 熱を効果的に伝導させる能力があります。

- 耐食性: 腐食に強く、長期間にわたる使用に耐えることができます。

- 軽量性: 重量を減らしつつ、必要な強度を保持します。

これらの特性により、アルミダイカストはエネルギー効率の高い製品製造に非常に有効です。

(ヒートシンクや冷却筐体など)

強度とその向上方法

アルミダイカストの強度は以下の方法で向上させることが可能です

- 合金の成分調整: 特定の元素を添加することで、機械的性質を強化します。

- 製造プロセスの最適化: 高速鋳造や適切な熱処理を施すことで、内部の微細構造を改善します。

- 後処理技術: 熱処理や表面処理を施すことで、耐久性を向上させます。

これらの技術により、アルミダイカスト製品はより高い性能要求に応えることができるようになります。

Point

アルミダイカストの材料と特性の理解は、効率的で高品質な製品を設計・製造するための基礎です。各合金が持つ特性を理解し、それを最大限に活用することで、より競争力のある製品開発が可能になります。

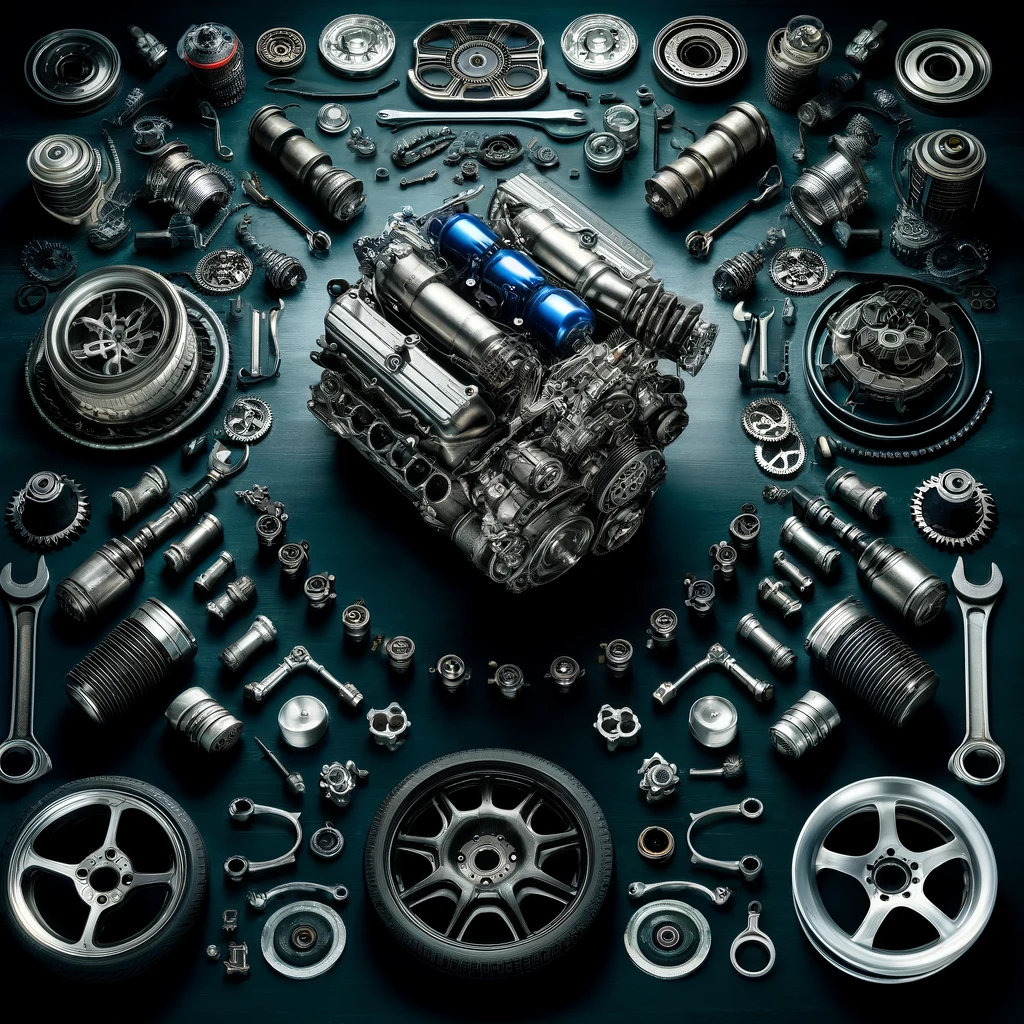

アルミダイカストの応用例と市場の広がり

アルミダイカストはその高度な製造技術と利点を活かして、自動車部品、家電製品、通信機器など多岐にわたる産業で広く利用されています。この技術が製品の信頼性と性能をどのように向上させるのか、詳しく探ります。

アルミダイカストの応用例

アルミダイカスト技術は、例として以下のような産業で使用されます。

- 自動車産業:

- エンジン部品

- xEV向けハウジング

- 車体の構造部材

- 産業製品:

- ロボットパーツ

- 冷却装置の部品

- 電力系統のコネクタ

- その他:

- 医療機器、光学機器の筐体

- パワーコンディショナー

これらの応用例はアルミダイカストがどれほど多機能であるかを示しており、各産業でのニーズに合わせてカスタマイズ可能な点が大きな強みです。

アルミダイカストと他の製造方法との比較

1. 鋳造との違い:

- アルミダイカスト:高速で精密な製造が可能。複雑な形状や細部にわたるデザインが特徴。

- アルミ鋳造:大きな製品やロットの少ない製造に適しており、低コスト(※イニシャル)での製造が可能。

2. 押出形材との比較:

- アルミダイカスト:形状自由度が非常に高く、複雑なデザインの製造に最適。

- アルミ押出形材:長尺の均一な断面形状を持つ製品に適している。

まとめ

アルミダイカストはその高速性、精密性、そしてコスト効率の良さから、自動車部品から家電製品、通信機器に至るまで幅広い産業で不可欠な製造技術として広く採用されています。特に複雑な形状や精密なディテールが要求される製品において、アルミダイカストはその真価を発揮し、製造業の多くの課題に対する解決策を提供しています。技術の進化とともに、アルミダイカストはさらに多様なアプリケーションでの使用が期待され、その重要性は今後も増すことでしょう。そして、製品設計と製造の最適化を推進することで次世代産業にも多く利用されていくことでしょう。

【追記】ダイカスト技術の最新動向(2024.6 更新)

省エネ・エコを追求した技術

ダイカスト工程の省エネ化や環境負荷低減に向けた取り組みが行われている。例えば、金型の冷却システムの最適化や、射出速度の制御による消費電力の削減などが挙げられる。

高精度化・高機能化

ダイカスト製品の高精度化や高機能化のための技術開発も進められている。金型の設計や製造技術の向上により、より複雑な形状の製品が可能になっている。また、合金の改良によって、軽量化や高強度化などの特性を持つ製品の製造も行われている。

薄肉化と大型化

超薄肉化や、溶接・熱処理ができる薄肉大形鋳物を製造できる高真空ダイカスト技術の開発が進んでいる。

ダイカスト技術は環境対応、省エネ化、高精度化・高機能化、薄肉化と大型化など、様々な面で進化を遂げている。これらの技術革新により、ダイカスト製品の用途が大きく広がることが期待される。